目前我国及全球锂电池发展已走到技术的尽头,现今广泛使用的石墨负极材料,其容量发挥已接近其理论比容量(372 mAh/g),限制其进一步的应用,因此迫切需要开发出具有更高比容量的负极材料。我国锂电池行业已步入成长期,新能源汽车,电力及工商、家庭等储能,消费电子等终端市场,客户对电池提供的存储能量,以及轻量化等提出更高要求,高能量密度电池成为行业趋势;解决用户在电池储能端投入经济性,推动新能源汽车更大范围普及、碳中和要求下的能源结构转型、以及全社会电能替代的关键,也在高能量密度电池技术的快速突破与发展。《中国制造2025》明确了 2025年电池能量密度达到400Wh/kg,2030年电池能量密度达到 500Wh/kg的远景目标,而硅负极具有很高的理论比容量(4200 mAh/g)和较低的电化学嵌锂电位以及快充性能,被行业和社会寄寓了很高的期望。

一、硅负极材料优缺点

(一)优点

1、相比石墨负极具有更高的比容量。目前,商业化锂离子电池负极材料主要是石墨,理论比容量为372 mAh/g,能量密度提升有限。硅基材料理论比容量为4200 mAh/g,超过石墨材料10倍以上。预计在不到10年内,具备NCA或NCM正极与以硅为主的负极的汽车电池会将能量密度提高50%,从而将每kWh单价成本降低30-40%。

2、快充性能优异。快充技术也是锂电池技术进步的方向,负极材料是实现快充的关键所在。硅负极材料能从各个方向提供锂离子嵌入和脱出的通道,通过将锂储存在更小的体积内,更薄的硅负极使锂离子能够更快、更轻松地到达负极颗粒,可以实现更快的充电速度。

3、充电析锂风险小,更安全。硅Si的嵌锂电位高于碳材料,硅与电解液反应活性低,充电析锂风险小,电池也就更加安全。

4、经济性较好。硅在地壳中储量丰富,价格低廉。

(二)主要挑战

主要挑战是硅负极材料在充电过程中与锂反应时的膨胀和收缩。导致不可逆的快速容量损失和低初始库仑效率。

硅的主要挑战是它在充电过程中与锂的合金化反应时会产生剧烈膨胀(3倍左右),而在放电过程中又会收缩为原来的三分之一(石墨在充电时仅膨胀约7%,放电时仅收缩7%)。这种充放电过程中产生的膨胀/收缩应力,导致硅负极材料的严重开裂,同时也会使得硅材料在电解液中无法形成稳定的表面固体电解质膜即SEI膜,电极结构被破坏后新暴露出的硅表面会再次形成新的SEI膜,从而导致充放电效率降低,加速容量衰减,循环性能不佳,一般在500~600周,无法达到国标规定的动力电池循环1000周的标准。

二、解决硅负极膨胀和收缩的方法与路径

由于硅基材料本身并不导电,不能直接作为负极使用。为了解决硅材料使用过程中存在的问题,现有的主要通过硅基材料的表面改性,硅基材料的纳米化,以及硅基材料与其他材料复合来提升硅基材料的导电率,改善硅基材料的膨胀效应。

(一)硅负极材料的三代技术迭代

硅基负极材料的发展,已经历纳米硅、碳包覆、硅碳复合三代技术迭代。

第一代纳米硅,纳米硅粉跟石墨复配,简单的球磨物理的混合,但仍存在体积膨胀的问题。

第二代碳包覆,即是在纳米硅粉上做一层CAD包一层碳,一方面提高硅的电子硅导率,同时包一层碳会抑制一些体积膨胀跟收缩处。硅氧可以算二代产品,相对于纯的纳米硅可以更好的降低体型,但硅氧有一个相变的反应,可能形成一些非活性的氧化物,会消耗一部分锂降低首效。现在大部分公司也有做硅氧的产品,但是基本上后续不会再用硅氧,硅氧的技术路线可能也就到此为止。

第三代即是现在正努力突破的硅碳复合材料,即groupfourteen的技术路线,在接孔碳里面用硅烷做化学气象沉积,即将硅材料嵌入碳材料中,形成硅碳复合体,能够最好降低体积膨胀。将碳材料与高容量硅材料复合,具备高容量及较好的电导率,碳层减少了裸硅与电解液的直接接触,抑制了SEI膜重复生长,能够提升复合材料的循环性能。

(二)碳制材料作为硅碳复合材料首选基质

目前关于提高硅负极性能的研究,主要围绕着改进粘结剂、电解液、颗粒细化、与非硅材料复合等几个方面。硅碳复合材料是硅基复合材料的一种,硅与碳的化学性质相近,且碳制负极材料在充放电过程中体积变化较小,具有良好的循环稳定性和导电性,因此碳制材料常被作为与硅复合首选基质。

硅/碳二元复合材料主要可分为两大类:

1)硅/传统碳(TC)复合材料,传统碳材料包括石墨、沉积碳、热解碳等;

2)硅/纳米碳(NC)复合材料,碳纳米材料含碳纳米管(CNTs),碳纳米纤维(CNFs),石墨烯等。

从制备工艺角度来讲,硅与传统碳材料复合工艺简单,易于制备;然而另一方面,作为碳基质,纳米碳对于提高电极材料电化学性能更具有优势,结构复杂稳定的纳米复合材料,能够更加有效地缓解体积变化,提高材料的循环稳定性,但其制备工艺相对复杂,制造成本也相对较高;在实际应用方面,还要求材料的制备工艺简单,制造成本低,安全无污染,因此材料的可制造性、成本低和安全可靠性等也是能否应用于商业生产的关键。

(三)CVD化学气相沉积法制备多孔碳硅碳复合材料,目前被认为是硅碳负极材料的最终解决方案

硅负极材料细分的技术路线中,目前有三条路线已经得到产业化应用:

第一是研磨法纳米硅碳路线。用硅粉做成纳米硅粉,和碳做复合(碳包覆),然后再掺混石墨。但将硅颗粒研磨至20nm以下且不团聚,难度非常大。较大的颗粒会随着电池的圈数增加,容量衰减较快,导致循环往往小于500圈;并且碳包覆也是一个很大的技术难题。目前研磨硅依然只能应用在一些对循环要求不高的倍率型电池中。

第二是硅氧路线(一代硅氧和预锂化硅氧)。硅氧解决膨胀方案主要通过氧原子与硅结合为纳米级别的化合物,能抑制硅在充放电的体积变化,提升循环寿命。但是氧含量的提升导致Li+与氧原子反应生成氧化锂和锂硅酸盐,导致锂离子消耗,不可逆容量损失首效降低仅为75%左右,相比之下石墨为95%,远远达不到全电池对负极材料的要求。从成本和性能综合考虑下来,无法对电池带来较为明显的优势。

第三是CVD气相沉积硅碳路线。与硅的纳米化和碳包覆工艺路线不同,而是直接将硅烷沉积到多孔碳的孔隙中,通过气相沉积法直接生成纳米硅,然后再进行碳包覆。

CVD化学气相沉积原理是利用气态或蒸汽态的物质在气相或气固界面上发生反应生成固态沉积物的过程。相比较而言,工艺简单和成本较低的CVD化学气相沉积法更适合工业化生产应用。CVD 法制备硅碳复合材料设备要求较低,并且容易通过优化工艺对材料进行结构设计,从而有效解决存在的问题。此外,该技术制备的硅碳复合负极通常首次充放电效率高、循环稳定性好。硅烷沉积的技术难题相对来说更大:一是设备选型和安全性问题。硅烷本身是一种高毒性、高爆炸性的气体,所以在产业化尤其是规模化生产的时候,需要面临一些特种设备选型的问题,包括安全性等问题。二是制备多孔碳的技术挑战性。另一个难题是硅烷要沉积到多孔碳中,首先多孔碳的制备本身就具有很大的技术挑战性。三是成本控制问题。硅烷是一种价格比较高的材料,并且多孔碳的价格一般也比较高,两种材料复合后降本空间就非常小,所以成本控制也是比较大的问题题。

三、目前硅碳负极材料研发应用存在的问题

(一)VCD法硅碳负极材料的规模化发展,目前亟待解决三大核心难题

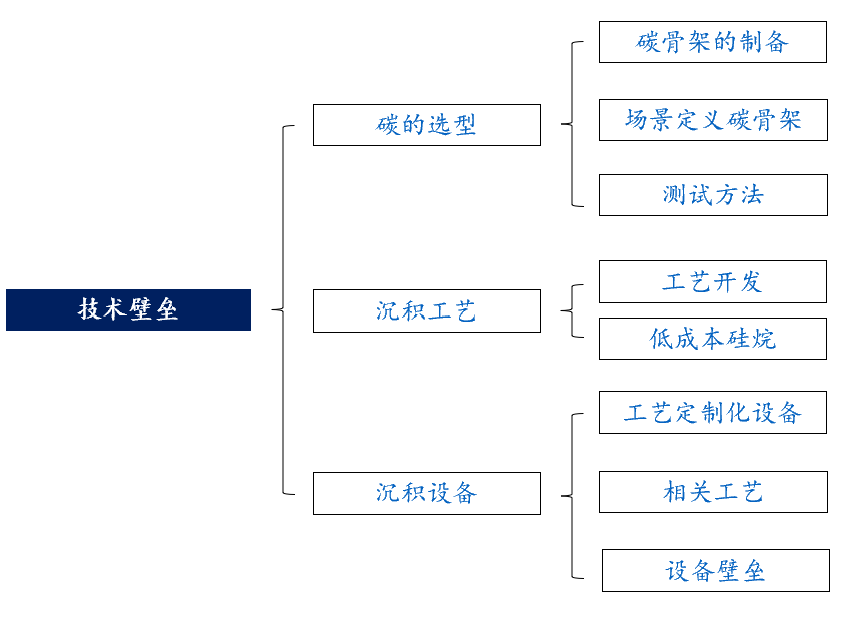

气相沉积硅碳的技术壁垒和产业化难点主要在于多孔碳的选型、沉积设备和沉积工艺三个领域:

第一是多孔碳的制备成为重中之重。碳骨架的好坏直接决定未来产品的量产能力。多孔碳具有比表面积高、微观形貌可控、孔洞结构丰富、导电性良好、稳定性高等优点。高比表面积使多孔碳能结合更多的锂离子,为锂电池提供更多高容量;多维复杂的孔洞结构,为锂离子提供了有效的扩散通道和较短的扩散距离,具有良好的电化学性能。目前,孔隙率、电导率、颗粒尺寸,被认为是目前提高硅碳负极材料性能的三个关键因素。因此,多孔碳不同孔径(微孔碳、中孔碳、大孔碳)对硅碳负极材料性能影响研究,以及低成本、可控制的不同制备方法,成为硅碳负极材料的重中之重。

第二是回转窑还是流化床两种沉积设备选型各有优劣,尚无法很好满足量产与降成本的需要。CVD气相沉积硅碳技术涉及独特的设备和工艺,具有极高的技术门槛。Group 14公司目前都尚未实现大规模量产。沉积硅碳材料的设备目前主要分为回转窑和沸腾床两类,但各自具有优缺点:1)回转窑工艺相对简单且重复性高,因此海外制造商普遍采用该设备。但该工艺的沉积效率不是很高,硅烷有一定浪费,而且批次生产量较低,颗粒的覆盖性也稍显不足,因此在量产上也会因成本较高而丧失一定竞争力。2)沸腾床(流化床)虽然沉积更均匀、硅烷利用率更高,却需要设备满足高密闭性、高气压,才能满足小颗粒气态包覆,面临难以实现量产放大的困难,至今尚未有企业能够做出实现百公斤级别连续化生产的沸腾床设备。在以上两种设备之间的选择尚未达成共识。

第三是沉积工艺方面的提升。小规模试验性沉积工艺的壁垒相对较低,但在迈向大规模生产阶段,工艺的一致性要求异常高,都需要经过大量的仿真与实验来优化。目前,光伏级别的硅烷已经达到了满足硅碳材料要求的纯度水平,未来低成本硅烷的生产将成为企业核心能力的重要组成部分之一。

第四是解决硅烷气生产应用的安全、环保等问题。硅烷气在CVD制备中提供硅的来源。但硅烷与水、空气接触容易产生自燃、爆炸等危险,且具有高毒性,所以其在产业化尤其是规模化生产的时候,需要面临一些特种设备选型、安全性管理等问题。下一阶段硅烷气生产制造将有一个大的增长。

第五是成本控制问题。硅烷是一种价格比较高的材料,并且多孔碳的价格一般也比较高,两种材料复合后降本空间就非常小,所以成本控制也是比较大的问题题。

(二)硅负极材料产业化面临的其他问题

目前,规模化生产硅碳复合负极材料以核壳结构和嵌入式结构为主。随着国内外锂电池公司对硅碳负极材料的布局,对CVD 制备工艺的研发投入越来越多。目前国内 CVD 制备工艺落后于国外,实际生产应用CVD工艺主要以微米级硅氧化物纳米颗粒团为硅芯基材,在硅芯表面CVD气相沉积包覆一层碳作为硅芯膨胀缓冲层,在缓冲层外面二次包覆等离子材料形成硅芯复合颗粒,复合颗粒再勾兑碳均匀混合,形成硅碳负极材料。

一是材料成本高,规模化生产下的工艺要求要不断提高。通过对材料的纳米化、多孔化以及引入高性能碳质材料(如石墨烯、CNTs 和 CNFs)等手段改性的结构设计,使得锂离子电池的性能得到了提升。但纳米化和多孔化的结构设计带来的比表面积大和孔隙率高导致振实密度低,进而CVD法制备的硅碳复合负极材料比容量相对较低,限制了整个电池的能量密度,而且高性能碳质材料成本高且难以大规模生产。因此单一的CVD法无法满足要求,需要CVD法与其他工艺相结合以及新型工艺设备的研发来平衡商业化要求,才能有利于进一步商业化生产应用,也进一步推高了硅负极材料的成本。

二是电极的完整性也需要与硅碳复合材料相适应的新型电解质添加剂和聚合物粘合剂。目前与硅碳复合材料相适应的新型电解质添加剂和聚合物粘合剂未充分开发。

三是硅碳复合材料中锂反应机制有待进一步验证。尤其是不同微观结构中的锂化/脱锂反应,尚未得到充分验证,掌握微观结构中的锂化/脱锂反应,这有利于结构设计的优化以及添加剂和粘合剂的选择。

四是电池在长周期循环的过程中,碳包覆的Si/C核壳结构中的碳层仍然会无法承受硅颗粒长期的体积形变而破碎,直接影响电极的容量及使用寿命。

因此,对于硅碳复合材料,硅与碳层之间如何更好地复合不容易分离,还需要继续研究探讨。

四、当前硅负极材料研发应用进展

(一)硅氧负极已逐渐被放弃

硅氧因首效较低(80-90%,硅碳首效比石墨稍高可达95%),需要进行预锂化处理、气相碳包覆等,所以它整体的成本比较高。目前已逐渐被放弃。2021年下半年至2022年底,进入硅负极领域的厂家主要生产一代硅氧和预锂化硅氧。一代硅氧的成本较低,同时生产壁垒不高,截止到2023年8月,众多厂商硅氧出货,售价已经低于10w/t,但因为其添加性能不明显,车厂添加量极低,更像是“试水”。预锂化硅氧受限其不稳定的性能,一直难以在动力电池批量使用。目前大部分厂商在市面上的电池样品还是纳米硅和石墨等复配的产品;掺杂10%硅碳的负极(负极掺硅5%)较成熟,掺杂更高含量硅碳(40-50%)仍难解决体积膨胀问题。电池厂商可能还会再复配一些石墨,或者可能还掺一些硬质碳,因为不同的碳材料对降低体积膨胀有不同的作用。

(二)Group 14等国外厂家已走在前列,形成较大挑战

2022年底,美国Group 14公司采用低生产成本的多孔碳作为骨架,通过气相沉积将纳米硅储存在多孔碳空隙中,利用多孔碳内部多余空隙缓冲硅嵌锂过程中的体积膨胀,推出新一代气相沉积硅碳新材料。目前,该产品的比容量已经达到2000mAh/g,首效90%。经国内几家电池厂的测试,结果表明其全电的内阻、循环、首效、克容量、膨胀率都取得了大范围的提升。G14作为一家产品尚未完成量产的企业,但估值在全球Deep Tech独角兽榜单排名第38。其一款碳硅比例55:45的SCC55产品,目前已被特斯拉装车,续航里程提升50%达896km,10分钟可完成0-80%的充电,若采用Storedot的快充高电压技术则只需5分钟。G14的车厂客户包括保时捷、特斯拉、大众、比亚迪、福特和戴姆勒等,几乎覆盖了95%的汽车制造商,已开始进行量产交付。另外电池制造厂客户包括ATL、孚能科技、Northvolt、LG、三星SDI等知名厂商,并跟苹果公司签订了长期供货合同。目前G14有美国和韩国两个生产基地,与SK集团合资的韩国基地最大,2023年Q1就有32000t的最大年产能。

(三)国内厂家纷纷转型CVD气相沉积硅碳技术,加速布局硅碳负极材料产业化发展

CVD气相沉积硅碳材料技术,涉及独特的原材料、设备和工艺,具有极高的技术门槛。目前国内头部几家企业,像贝特瑞、杉杉股份、中科院物理所创办的天目先导等国内知名的硅氧材料制造企业以及在研磨法硅碳领域具有领先地位的主要参与者,纷纷进行业务转型,开始布局气相沉积硅碳技术。一些硅基负极技术创业公司亦纷纷跟进,投资数十万至数百万元采购气相沉积硅碳设备,积极展开气相沉积硅碳技术的研发。

目前,国内多个厂家都宣称在建设硅负极产线方面取得了进展,包括杉杉、国轩高科、璞泰来、贝特瑞、正拓能源、凯金能源、石大胜华、硅宝科技、翔丰华、中科星城、斯诺等。按其先进性排序,分别是贝特瑞、杉杉股份、江西紫宸、天目先导。目前国内硅碳企业供样水平都差不多,其硅碳负极材料产品的差距主要在企业产品工程化的能力强弱。大厂的工程化能力比较强,包括产能规模,产品的均一性、批次重复性,都能得到较好保障。新入局负极材料领域的其他企业,包括一些科技初创企业,因缺乏负极材料生产制造的技术积淀,生产制造过程的工程化能力水平尚不够高,在硅基负极材料产业化领域恐面临更多的问题。其中做的比较好的就是贝特瑞。再有就是江西紫宸,贝特瑞做硅碳,江西紫宸做硅氧。

由于锂电池材料之间存在高度的技术交叉性,原有材料厂家已积累了相当丰富的研发和量产经验,新旧材料的客户基础也呈现出趋同的趋势,使得头部企业在人才和资金方面的积累远远超越了初创公司。因此,初创公司在这种背景下的机会相对较为有限。但硅负极材料的机理、工艺等与石墨材料厂商的差异较大,团队所需的核心能力也与石墨材料厂商有着显著的差异,目前在锂电池材料领域中,硅负极材料领域提供了较为优质的早中期投资机会。