作者:周添, 孙杰, 李吉刚, 卫寿平, 陈静, 张帆

单位:陆军防化学院

DOI:10.19799/j.cnki.2095-4239.2024.0519

引用: 周添, 孙杰, 李吉刚, 等. 软包三元锂离子电池热失控毒性产物分析及结构变化研究[J]. 储能科学与技术, 2024, 13(11): 4143-4154.

本文亮点:1.通过锂离子电池热失控产物数据库和改进分析方法,对三元材料锂离子电池热失控后气态产物进行准确定性定量分析,可为锂离子电池材料优化和危害量化评级提供数据基础;2.通过多种表征手段对不同荷电状态电池热失控后结构进行分析,为热失控过程和机理研究提供了新的佐证。

摘 要 本研究旨在深入探究三元电池在热失控过程中产生的毒性产物,并分析电池结构变化对电学性能和安全性的影响。随着电动汽车市场的快速增长,三元电池因其高能量密度和较长的使用寿命而广受欢迎。然而,电池热失控作为电动汽车安全的重大隐患,已成为行业关注的焦点。本研究首先通过火焰触发三元电池的热失控反应,并对反应过程中产生的气体进行收集和分析。实验结果显示,随着荷电状态(state of charge,SOC)的升高,电池热失控也越发剧烈,一旦开始热失控,极易引起周围电池的连锁反应。同时热失控过程中会产生包括一氧化碳(CO)、氟化氢(HF)、丙烯醛、丙烯腈以及含有苯环的有毒有害气体。其中,一氧化碳和其他一些高毒性的化合物对人体健康构成严重威胁。在毒性产物分析的基础上,本研究进一步探讨了热失控过程中电池结构的变化。通过扫描电子显微镜(SEM)、X射线衍射(XRD)、X射线光电子能谱(XPS)等先进表征手段,对热失控前后的电池材料进行观察和分析。结果表明,热失控过程中,电池的正负极材料会发生明显的热解和氧化反应,产生大量的气体和高分子化合物,这些产物会进一步加剧电池的热失控,并导致电池结构的破坏。本研究不仅揭示了三元电池热失控过程中产生的毒性产物及其危害,还深入分析了热失控过程中电池结构的变化。这些研究成果不仅为电动汽车的安全评估提供了重要的数据支持,也为三元电池的改进和优化提供了有益的参考。

关键词 三元材料;锂离子电池;热失控;产物分析;结构变化

随着全球能源结构的转型和可持续发展的迫切需求,锂离子电池作为一种高效、环保的能源储存方案,被广泛应用于电动汽车、移动设备及可再生能源储存系统等领域。特别是近年来,随着电动汽车市场的迅速崛起,对高能量密度、长续航里程的动力电池需求不断增加。软包三元锂离子电池因其高能量密度、较好的充放电性能和相对灵活的外形设计,成为了动力电池市场的主流选择之一。然而,随着锂离子电池能量密度的提升,其安全性问题也日益凸显。锂离子电池在充放电过程中,由于内部化学反应的复杂性和敏感性,一旦发生故障或滥用情况,很容易引发热失控现象。

热失控是指锂电池在滥用条件下,因内短路和热量积聚导致温度不可控上升,电池性能迅速恶化,甚至发生燃烧、爆炸等严重安全事故。虽然国内外学者在锂离子电池热失控方面开展了大量研究,但主要集中在热失控的触发机制、热失控过程中的热量和气体产生机理等方面,对于热失控过程中毒性产物的生成和释放规律,以及电池结构变化的研究相对较少。Sun等人最先报道了锂电池热失控的毒物危害,其后国内外学者在锂电池热失控产物方面开展了一系列研究。Xu等系统研究了锂电池在制备和使用过程中涉及的气体,包括H2、O2、烯烃、烷烃、COx等的产生机理。Zhang等研究了三元电池热失控后产生气体的爆炸风险。Liu等使用气体传感器对热失控早期典型气体进行检测,发现同时存在的混合气体会对传感器造成干扰,通过数据解耦算法实现了对CO和H2的准确测量。Zhen等对大型储能系统锂电池热失控气体生成及扩散规律进行了研究,热失控后产物与小型电池一致,以COx、H2和碳氢化合物为主。这些研究也普遍集中在H2、COx和小分子烷烃、烯烃上,目的在于锂电池热失控的早期预警,较少考虑产物的毒性。

近几年为了提高锂离子电池的安全性,国家相继实施多部强制标准,以确保电池各种滥用条件下的安全性,但并未对热失控后的毒物检测方法进行规定。中国电力企业联合会制定了电力储能用锂离子电池烟气毒性评价方法,通过红外、湿化学法和比色等方法对毒性产物进行分析,主要包括COx、HX(X=F、Cl、Br、CN等)、NOx以及SO2等。本课题组也制定了相关标准,通过GC-MS-传感器联用的手段,实现了CO、HF和挥发性有机产物的精准鉴别和定量分析。

软包三元锂离子电池在热失控过程中,不仅会释放出大量的热量和有毒有害气体,还会发生结构的剧烈变化。这些有毒产物对人体健康和环境安全构成严重威胁,如氢氟酸、一氧化碳、二氧化碳、小分子挥发性有机物等。同时,电池结构的破坏也可能导致电池性能的永久性损失,甚至引发更大规模的安全事故。因此,深入开展软包三元锂离子电池热失控毒性产物分析及结构变化研究,对于提升锂离子电池的安全性、优化电池设计、制定更为科学合理的安全标准和防范措施具有重要意义。

1 实验设备及方案

1.1 测试电池

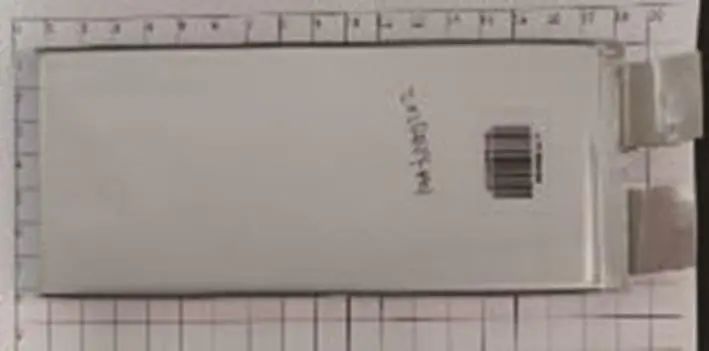

本实验采用某型号国产软包三元锂离子电池(图1),具体电性能参数如表1所示。

表 1 测试电池基本参数

1.2 测试系统

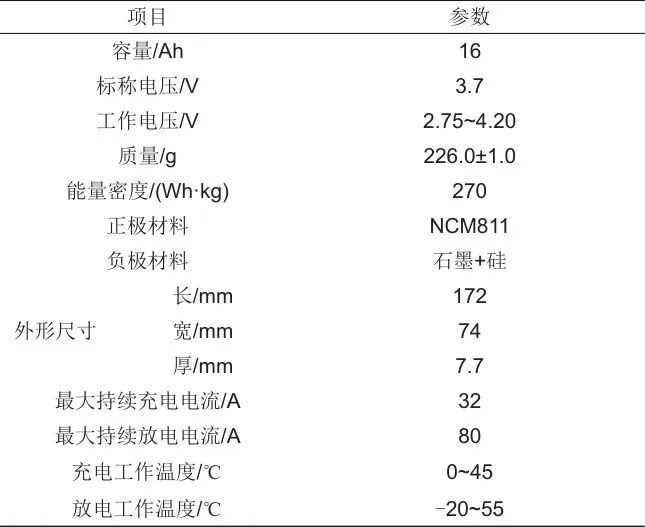

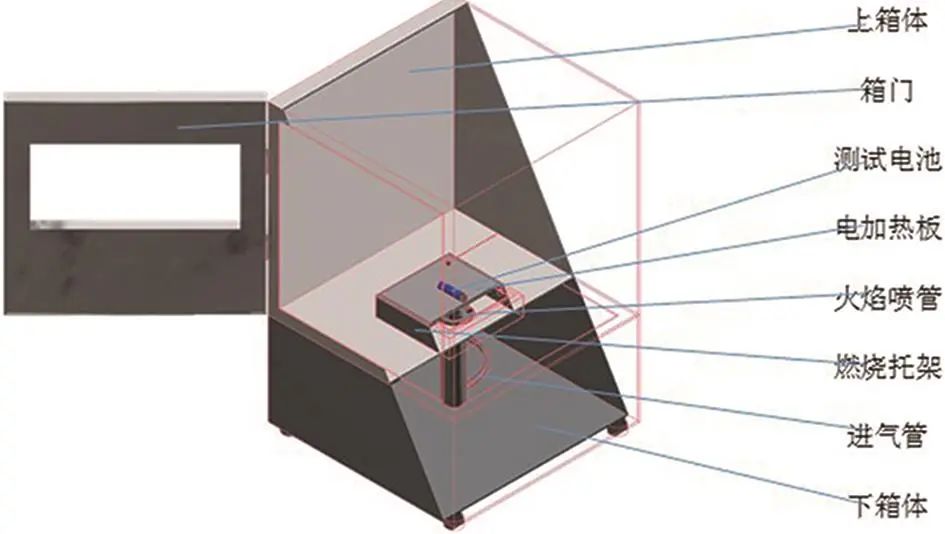

本实验中我们自主设计了电加热和火焰一体式热失控触发试验箱,试验箱尺寸为500 mm×500 mm×500 mm(图2)。箱体底部中央为加热区域,下部安装有燃烧孔,可接入液化气和助燃气点燃进行火焰灼烧。加热器件上方设计有电池承托装置,采用托网式设计,在托网中心设置限位器,用于固定18650型柱状电池,而方型软包电池直接放置于承托装置的中心位置(图3)。电池上表面分别设置3个热电偶测温点如图3a~c所示,并在电池正上方500 mm处设置CO和HF传感器,用于实时监控试验箱内对应气体的浓度。

1.3 测试方案

实验方法参照GB38031—2020和T/CIAPS 0018—2022等标准。通过火焰灼烧电池底部中心靠近极耳处(如图 3左侧所示红点处)引发热失控,考虑电池4种不同SOC的影响(0、30%、50%、100%),研究热失控过程中温度、气态产物以及电池结构变化。

2 热失控实验结果分析

2.1 热失控行为及质量损失

温度数据的采集是通过K型热电偶完成的,其测量范围是0~700 ℃,采集的数据通过控制仪表进行记录分析。不同SOC电池的热失控行为如图4所示。

在火焰灼烧下,不同SOC电池均发生不同程度的热失控。它们的热失控模式具有一定的共性:最初,在极耳连接处会冒出少量烟雾或产生火苗;随着灼烧的持续,电池极耳所在的边以及两个侧边的外包装相继破裂,进而转变成喷射状火焰或者烟雾;最后,在活性物质完全反应或者燃烧箱内氧气耗尽后,火焰逐渐熄灭。

然而,不同SOC电池的热失控特征也存在显著的差异。具体而言,0%SOC电池热失控较为缓和,产生的烟雾较少,且电池残骸保持相对完整;30%SOC电池在热失控初期温度上升较慢,在外包装破裂后,热失控气态产物以烟雾状喷射,此时电解液和电极活性材料与空气接触产生大量热量,引发气体爆燃;而50%和100%SOC的电池由于热失控反应剧烈,电池温度迅速上升,致使电池直接发生剧烈火焰喷射,其中100%SOC的电池由于热失控反应过于剧烈,导致喷射物中还包含大量伴随火星的固态物质。

以点燃测试箱为时间原点(图4),随着SOC的升高,各电池起火的时间从38 s缩短至28 s,从起火到爆燃之间的间隔也逐渐从26 s降低至2 s,而30%SOC以上的电池火焰喷射直至熄灭均能持续53~68 s,这说明一旦发生单体电池热失控,就极易导致整个电池系统中电池的连锁热失控反应,酿成更严重的后果。

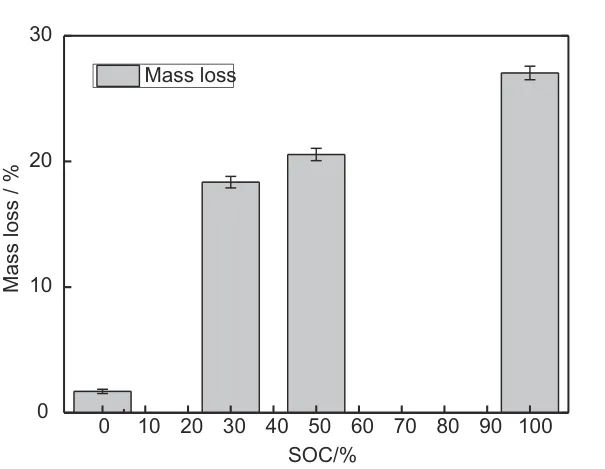

在热失控后,分别收集电池残骸及喷射的固体残渣并进行称量,通过统计得到不同SOC电池热失控前后的质量损失关系图(图5)。结合热失控行为可以发现,锂离子电池热失控过程中发生的质量损失主要有三个方面:一是电池外包装或连接材料等的燃烧热解,这对于所有电池都是同样的;二是电极材料在热失控过程中发生反应,生成热失控气态产物,这个过程随着SOC的升高越来越复杂、越来越剧烈;三是电池材料在热失控过程中的固液泄漏,例如电解液泄漏、固体物质喷溅等。对于第一种损失过程,所有电池均有轻微损失,对于后两种损失过程则是互相约束的关系。对于不同SOC的软包NCM电池,在低SOC区间,由于热失控反应的激增,第二个过程占主导地位,导致热失控产物的种类和数量迅速上升,超过一定SOC后,第三个过程权重增加,导致产物的量的上升趋势减缓,甚至有可能下降。

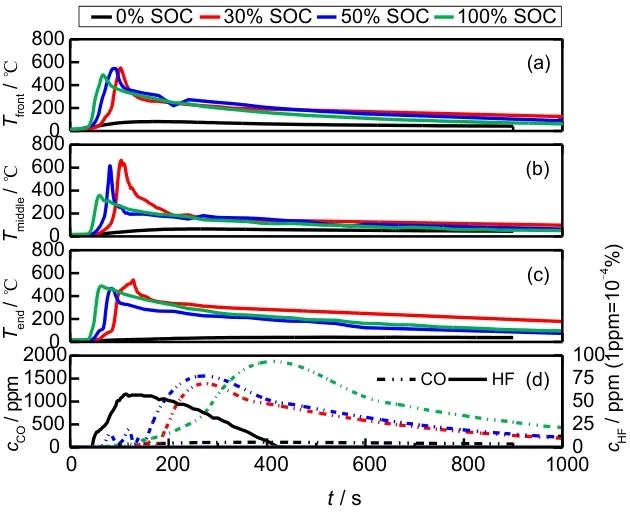

2.2 热失控温度及小分子产物

通过热电偶和气体传感器实时监测试验箱内电池上表面以及灼烧点正上方的温度和CO、HF气体浓度(图6)。除了0%SOC电池以外,所有电池上表面均在灼烧后的100 s内达到最高温度,且随着SOC的升高,各电池起始升温的时间和到达最高温度的时间均有不同程度的缩短,如图6(a)~(c)所示。受到火焰的影响,电池前端的温度比较统一,而受到热失控行为的影响,电池中部和末端的最高温度随着SOC的增加而下降如表2所示。原因是高SOC时,热失控反应过于剧烈,导致部分活性物质尚未发生完全热失控就被抛洒到电池外部,致使原本可以发生的热失控反应未能发生,部分能量未得到释放。

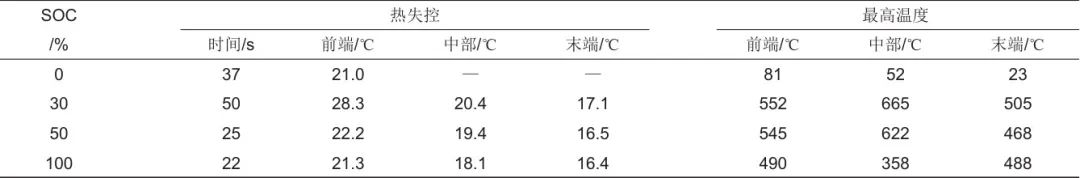

表 2 不同SOC电池火焰触发热失控实验数据

同时通过传感器对HF和CO释放量实时监测结果[图6(d)]可以发现,只有在低SOC的气态产物中检测到HF,原因是在高温下,电解质溶液发生的反应更加复杂,F较多地参与形成C—F化合物。同时虽然在电池热失控后数秒内就能在测试箱内检测到CO的存在,但此时依旧以火焰危害为主要危险源,由于火焰的存在,导致CO可能被氧化为CO2,而当火焰熄灭后的200~400 sCO浓度迅速提升至1000 ppm以上,这一浓度已可严重威胁人员安全,且在相对密闭空间内,CO的浓度可持续1500~1800 s。

2.3 电池SOC对热失控产物的影响

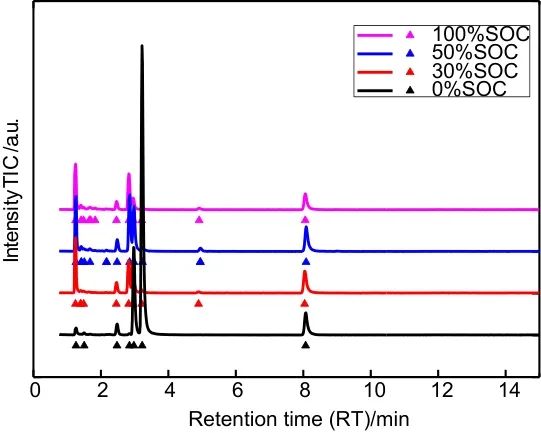

通过集气袋采集电池热失控后气态产物,通入Hapsite进行分析,得到热失控后气态产物的组成与演变规律。不同SOC NCM电池热失控产物的气相色谱图如图7所示。从图中可观察到各SOC电池的热失控产物的保留时间均较短,根据各电池的热失控行为分析,可能由于各SOC电池均发生剧烈燃烧,导致产物中大分子被反应生成小分子产物。

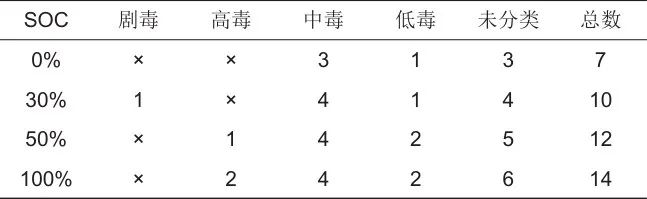

结合热失控气态产物数据库和改进去卷积方法进行分析得到不同SOC NCM电池的热失控产物如表3和表4所示,表中IS#1和IS#2为Hapsite使用的两种内标气体,分别为1,3,5-三(三氟甲基)-苯和溴五氟苯。从表中可以发现随着SOC的增加,各电池热失控后产物种类随之增多,且高毒性毒物种类也逐渐增多。

表 3 不同SOC热失控产物中毒性物种统计

注:标记“×”表示该物质未在此SOC电池的热失控产物中检出。

表 4 不同SOC电池热失控产物明细

注:标记“—”表示该物质无毒性或毒性数据未知。

考虑不同SOC电池热失控的具体产物,如表 4所示。由于0%SOC电池未发生明显热失控,过程中没有产生明显火焰,因此气态产物中含有大量气化的电解质溶液碳酸甲乙酯以及较多的氟代苯。随着SOC的升高,热失控过程中均发生剧烈燃烧,产物中碳酸甲乙酯的浓度急剧下降,同时会产生较多的苯和二氧化碳。而且随着热失控反应剧烈程度的增大,产生的低碳数化合物种类增多,其中较易产生丙烯醛、丙烯腈等高毒性产物。

3 结构变化分析

3.1 正极

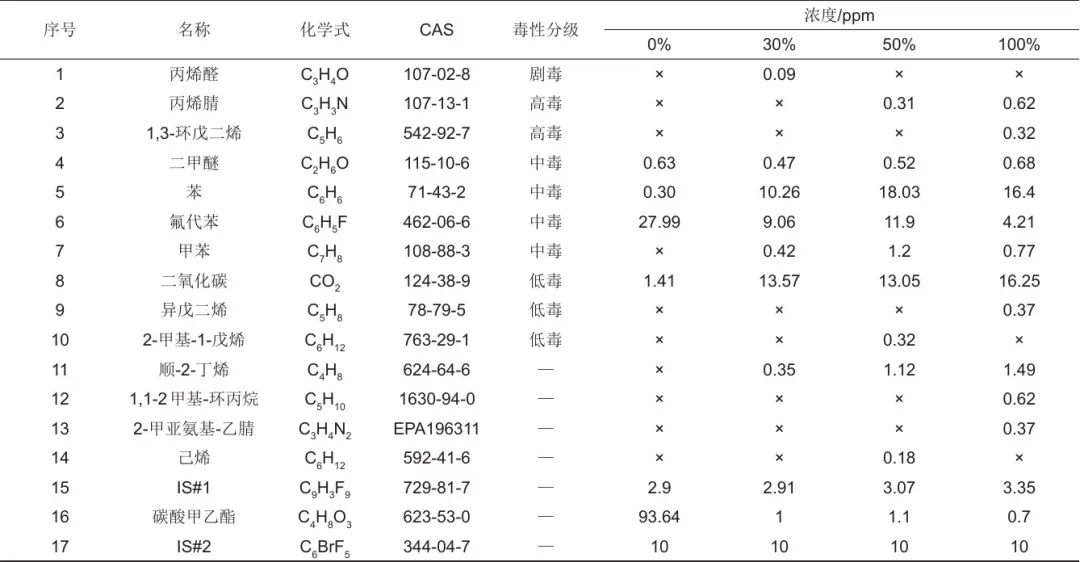

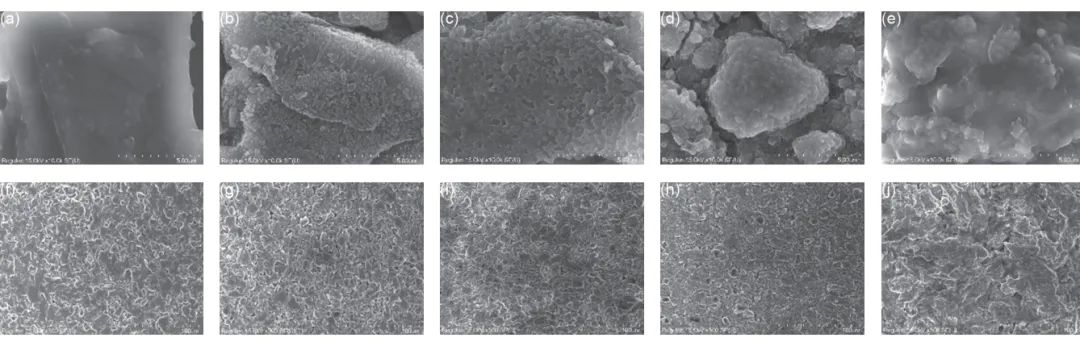

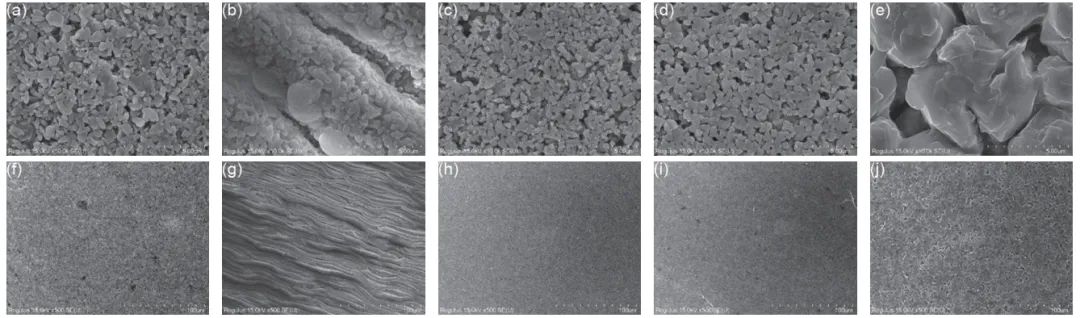

图8是电池热失控前后正极材料的SEM表征图,同时对各正极材料表面进行了EDS分析,其结果列于图9中。从图8(a)中可以看到正极材料结构完整,清晰,颗粒比较饱满,0%SOC[图(8b)]和30%SOC[图(8c)]电池因热失控过程比较缓和,正极材料的破坏不太严重,还能观察到较完整球状结构和表面颗粒,50%SOC[图(8d)]和100%SOC[图(8e)]电池在剧烈热失控后,表面结构已完全被熔融破坏,说明正极材料在热失控过程中参与到反应中。

图8 正极材料的SEM表征图(a) (f) 30%SOC热失控前;(b) (g) 0%SOC热失控后;(c) (h) 30%SOC热失控后;(d) (i)50%SOC热失控后;(e) (j)100%SOC热失控后

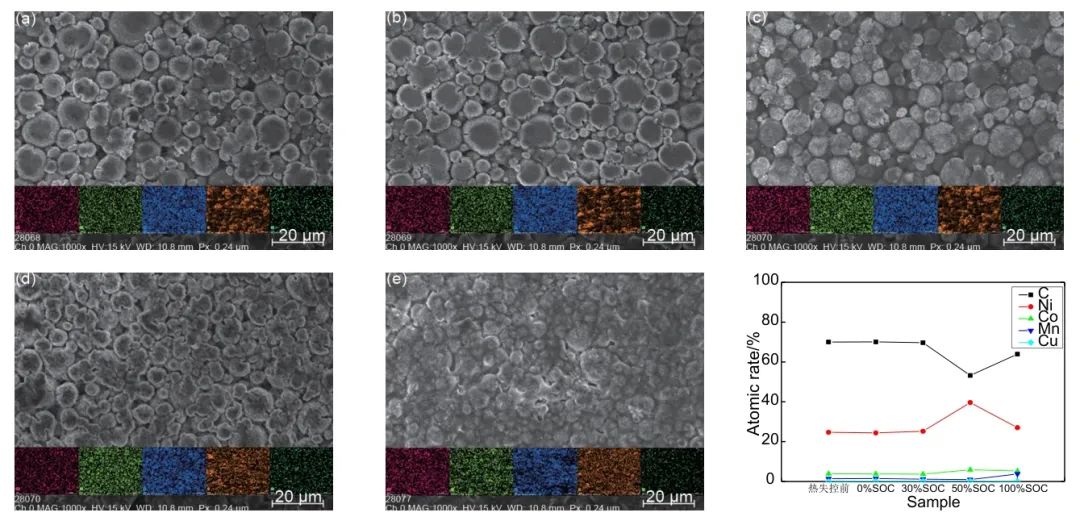

图9 不同SOC电池热失控前后正极材料EDS分析:(a) 新鲜电池30%SOC;(b) 0%SOC电池热失控后;(c) 30%SOC电池热失控后;(d) 50%SOC电池热失控后;(e) 100%SOC电池热失控后;(f) 表面元素含量

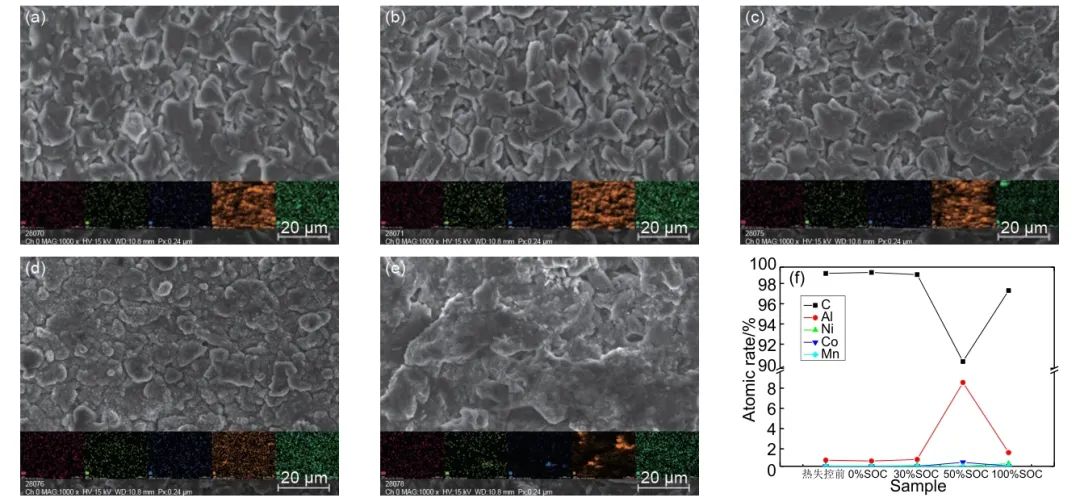

同时根据EDS的结果分析,在低荷电状态下正极表面的Ni、Co、Mn元素的比例在热失控前后变化不大,而在高荷电状态下,Ni的比例有明显降低,这是因为高Ni正极材料稳定性较差,随着SOC的升高,其更容易被氧化释放更多热量。而在热失控过程中,正极材料整体原子占比有所减少,其可能的反应路径有两条,一是参与到正极与其他电池材料发生反应,二是随着喷射物从正极材料中脱出。

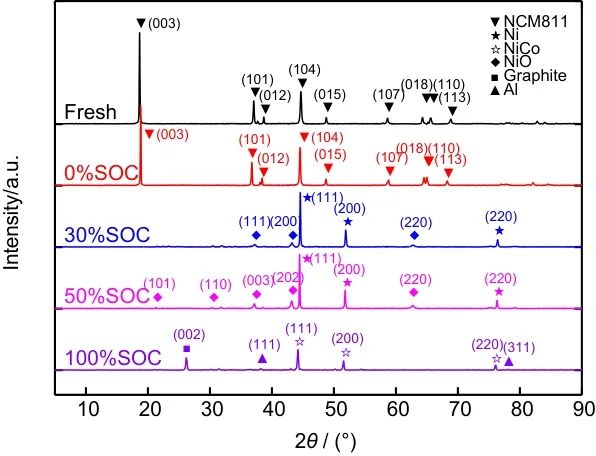

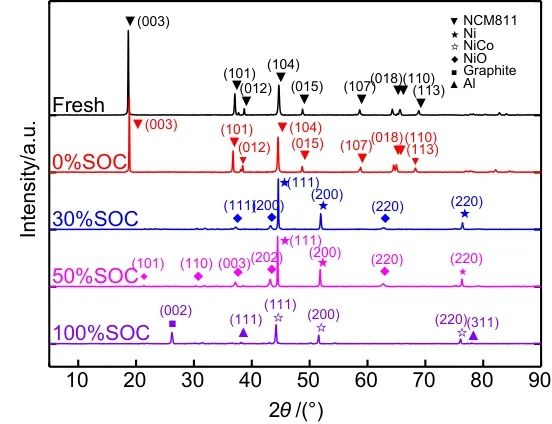

进一步对正极材料进行了X射线衍射谱(XRD)表征,结果如图10所示。在新鲜的30%SOC正极材料中可以观察到三元材料一系列的特征峰,包括(003)(104)(101)等,0%SOC电池热失控后的正极材料的XRD谱图几乎没有变化,仅有部分峰位置发生了偏移,这可能是由于放电过程中Li+的脱出导致晶格尺寸发生一定变化,而在热失控过程中电池正极材料并没有发生剧烈改变。30%SOC电池热失控后正极材料发生了较大变化,XRD谱图中已观察不到三元材料的特征峰,在2θ=44.5°、51.8°和76.4°能观察到Ni金属的特征峰(111)(200)和(220)(PDF#87-0712),同时在2θ=37.2°、43.3°和62.9°处能观察到NiO等金属氧化物的特征峰(111)(200)和(220)(PDF#78-0429)。50%SOC电池热失控后依然能在正极材料中发现Ni金属和其氧化物的特征峰,不同的是NiO的空间结构由Fm-3m转变为R-3m(PDF#89-3080)。100%SOC电池热失控后正极材料的XRD谱图中,2θ=38.4°和78.0°处能观察到Al的特征峰(111)和(311)(PDF#89-2837),说明随着荷电状态的升高,热失控反应的温度也进一步上升。同时还能够观察到Co的特征峰(PDF#89-7093),在其影响下,使得Ni的晶格常数增大。在2θ=26.4°还能观察到石墨的特征峰(002)(PDF#41-1487),说明随着热失控反应的剧烈程度增加,部分负极材料进入正极发生了反应。

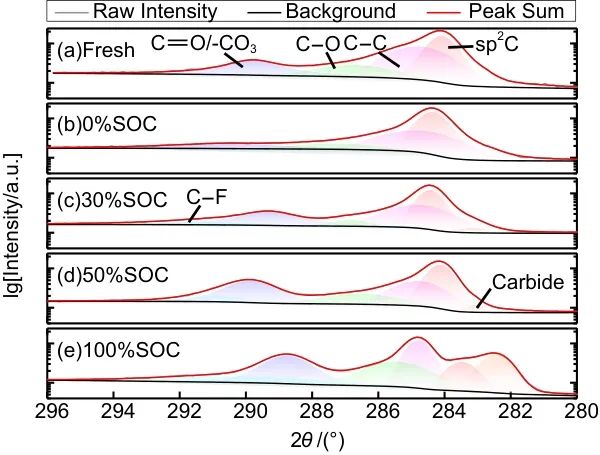

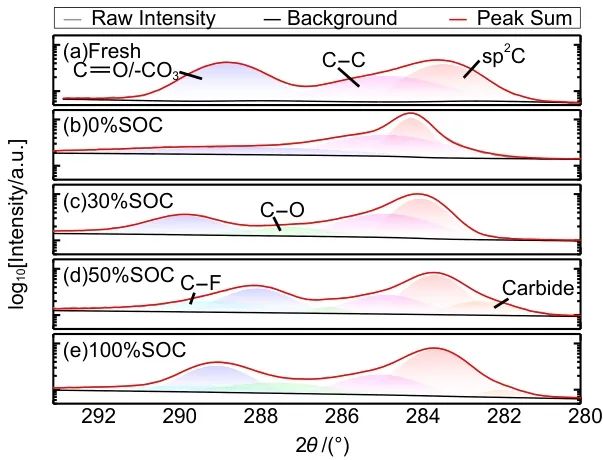

采用X射线光电子能谱(XPS)对不同SOC电池热失控前后的正极材料进行了组成成分分析,如图11所示。其中图11(a)为30%SOC的新鲜电池热失控前正极材料的C1s分峰结果,可知在热失控前正极表面的C存在C—C、C—O、C=O和—CO3及其他碳化物形态,其中C—C主要以导电炭黑、烷基基团构成,C—O和C=O主要由正极电解质界面(CEI)膜中的酯链或醚链等结构贡献。随着SOC的变化,CEI膜的成分也逐渐改变,同时在热失控的过程中,CEI在高温下分解,最终主要以—CO3的形式存在。同时随着电解质的分解,电极表面的含F物种逐渐增多。在高SOC状态下,由于热失控反应剧烈,出现金属碳化物的特征峰,同时正极表面的其他C元素也多以石墨化形式存在。

3.2 负极

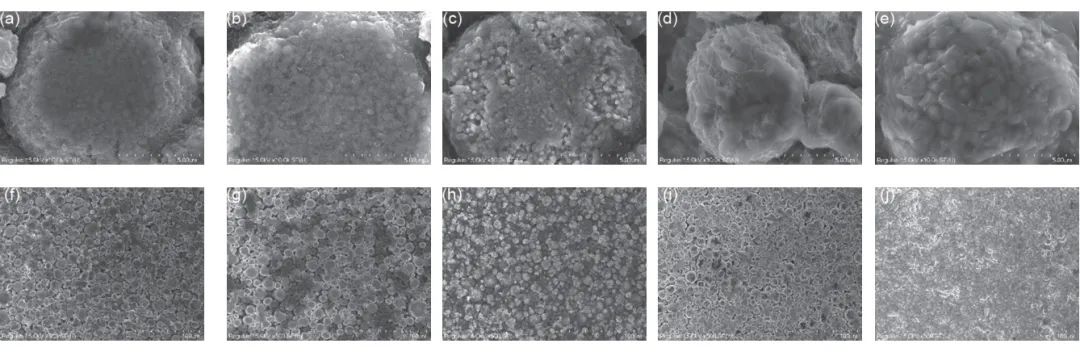

图12是电池热失控前后负极材料的SEM表征图,同时对各负极材料表面进行了EDS分析,其结果如图13所示。从图12(a)中可以看到热失控前电池负极材料表现出良好的层状结构,表面SEI膜完整清晰,0%SOC[图12(b)]和30%SOC[图12(c)]电池热失控过程比较缓和,负极材料还能保持较好的层状结构,同时表面附着有部分隔膜熔融物,SEI膜有少量分解,50%SOC[图12(d)]和100%SOC[图12(e)]电池在剧烈热失控后,层状结构被完全破坏,说明负极材料在热失控过程中发生剧烈反应。

图12 负极材料的SEM表征图:(a) (f) 30%SOC热失控前;(b) (g) 0%SOC热失控后;(c) (h) 30%SOC热失控后;(d) (i) 50%SOC热失控后;(e) (j) 100%SOC热失控后

图13 不同SOC电池热失控前后负极材料EDS分析:(a) 新鲜电池30%SOC;(b) 0%SOC电池热失控后;(c) 30%SOC电池热失控后;(d) 50%SOC电池热失控后;(e) 100%SOC电池热失控后;(f) 表面元素含量

同时根据EDS的结果分析,热失控前的样品、0%SOC和30%SOC热失控后的样品,表面元素变化不大,50%SOC和100%SOC电池表面能够观察到少量的Ni、Co、Mn元素,说明在热失控过程中随着热失控程度的增强,部分正极材料也进入负极,与负极负表面发生剧烈反应,同时在负极表面还能观察到Al元素的存在,说明反应的高温已使隔膜融化、正极铝箔熔融进入到负极。

进一步对负极材料进行XRD表征,结果如图 14所示。新鲜的30%SOC电池负极材料的XRD谱图中可以观察到Cu(PDF#99-0034)和石墨(PDF#75-2078)的特征峰,与正极材料一样,由于0%SOC电池热失控轻微,其后的XRD谱图基本没有变化。30%SOC电池热失控后负极材料的XRD谱图除了Cu和石墨的特征峰外,在2θ=36.5°处可观察到CoO的特征峰(111)(PDF#75-0393)、在38.8°处可观察到MnO2的特征峰(040)。50%SOC电池热失控后Cu和石墨的晶格常数都有所减小,这可能是随着热失控反应剧烈程度的增大,热失控温度升高所导致的。100%SOC电池热失控后的XRD谱图,在2θ=43.5°、50.8°和74.4°还可以观察到金属碳化物的特征峰(111)(200)和(220),在2θ=38.5°、44.5°、44.9°和45.1°附近可以观察到Al、Co、Mn、Ni等金属的特征峰,在2θ=32.0°处可以观察到铝氧化物的特征峰(220),这些特征峰的存在均说明在热失控反应的过程中正极材料也通过破损的隔膜进入电池负极,发生剧烈热失控反应。

通过XPS对热失控前后负极材料表面成分进行分析,结果如图15所示。根据分峰结果表明负极材料表面C元素主要以C—C、C=O、—CO3和石墨化结果存在,其中主要集中在固体电解质膜(SEI)和负极石墨材料中。随着SOC的升高,SEI中的烷基碳酸锂逐渐转变为碳氧基锂,使得C—O的含量逐渐升高,同时随热失控的剧烈程度上升,SEI分解加剧,最终负极表面的C元素也多以—CO3和石墨化结构存在。与正极材料一样,50%SOC和100%SOC电池热失控后的负极表面,由于高温与剧烈燃烧,残留有部分金属碳化物。

3.3 隔膜

图16所示为热失控前后隔膜的SEM表征图片。图16(a)为30%SOC电池热失控前的隔膜,图中可以观察到隔膜的结构完整,边缘清晰,孔隙致密。图16(c)为0%SOC电池热失控后的隔膜,其上的结构已经发生改变,孔隙消失,内部发生部分熔融,同时从图16(d)中可以发现隔膜的宏观结构也有所变化,因受热发生膨胀而产生纵向挤压。图16(e)和图16(g)可以发现,随着荷电状态的进一步上升,电池热失控愈发剧烈,隔膜表面颗粒也开始溶解,其中以50%SOC的情况更为显著,其中部分表面颗粒已经融为一体。100%SOC的电池在热失控的过程中燃烧更为猛烈,已无法找到完整的隔膜碎片,只能从正负极材料表面附着物中进行寻找,同时图16(i)中也可以发现,隔膜已完全溶解,表面颗粒及结构已遭到彻底的破坏。

图16 不同隔膜的SEM表征图:(a) (f) 热失控前;(b) (g) 0%SOC热失控后;(c) (h) 30%SOC热失控后;(d) (i) 50%SOC热失控后;(e) (j) 100%SOC热失控后

进一步对隔膜的表面情况进行了XRD表征,结果如图17所示。在新鲜电池热失控前的XRD谱图中,2θ=21.6°和24.1°处能观察到隔膜材料聚乙烯的特征峰(110)和(200),同时在2θ=25.6°、35.2°、43.3°、52.6°和57.6°处可以观察到成膜添加剂Al2O3的特征峰(110)(211)(210)(220)和(321),说明此时隔膜的结构完整。0%SOC电池热失控后,隔膜表面聚乙烯的特征峰减弱,30%SOC电池热失控后已观察不到聚乙烯的特征峰,而当超过50%SOC后,左侧的大包峰彻底消失,说明随着SOC的增加,热失控过程中隔膜结构破损愈加严重直至彻底解体,在50%SOC和100%SOC电池热失控后残骸中已无法有效分辨出隔膜残渣可以证明这一点。同时随着SOC的升高,热失控过程中Al2O3从隔膜中脱落的程度也愈大,其峰强度也愈小,在50%SOC电池热失控后的隔膜中还可以观察到石墨的特征峰(002),Ni/Co/Mn等金属的特征峰(210)(111)(200)(220)以及NiO等金属氧化物的特征峰(101)(110),说明此时热失控过程中,正负极已充分接触,剧烈反应并放出大量热量。当SOC超过100%,热失控后仅能观察到少量的石墨以及Ni/Co/Mn等金属的特征峰,说明此时电池结构已被完全破坏。

4 结论

本工作通过自主搭建的火焰触发热失控测试平台,对NCM锂离子电池火焰触发热失控特性进行了分析,通过收集温度、气态产物等相关参数,研究其在锂离子电池安全性中发挥的作用,得出以下结论。

(1)随着锂离子电池荷电状态的增加,存在一个荷电状态的安全临界点,荷电状态低于30%的电池不易发生热失控,或在极端条件下发生的热失控反应非常轻微,难以对周围环境或人员造成伤害。荷电状态高于30%的电池,随着荷电状态的升高,锂离子电池热失控的现象愈来愈显著,包括但不限于烟气喷发、剧烈燃烧等现象,热失控起始温度和最高温度也明显上升,因此在储运过程中对荷电状态的限制是非常有必要的。

(2)在锂离子电池热失控的过程中,无论荷电状态的高低,均会有大量挥发性气体产物生成,低荷电状态下因热失控反应不明显,产物气体以挥发的电解液为主要成分,随着荷电状态的升高,电池内部热失控反应加剧,导致产物的种类明显增加,标志着电池内部各重要部分之间的反应非常复杂,同时生成的气态产物中具有毒性的物种数目和浓度也呈现出上升的趋势,尤其是CO的浓度在热失控后较短时间内就可以升高到数千ppm,并可维持1800 s左右,若处于密闭或小型空间内,且无法及时进行通风换气,有可能对人员造成严重的伤害。

(3)通过热失控前后锂离子电池的结构衰变分析,低SOC的电池热失控程度轻微,热失控前后结构保持相对完好。随着SOC的升高,电池结构逐渐发生破损,尤其是在隔膜处,导致正负极相互接触引发更加严重的热失控反应,加重电池热失控的剧烈程度。

第一作者:周添(1988—),男,博士,讲师,主要研究方向为化学防护、电化学、新能源与能源安全

通讯作者:孙杰,教授,主要研究方向为先进能源、先进材料、能源安全